自动化等离子清洗机原理

文章导读:自动化等离子清洗机的核心原理是通过电离气体产生高能活性粒子,对材料表面进行无接触式清洗、活化或改性,同时依托自动化模块实现 “上料 - 处理 - 下料” 全流程无人干预,适配规模化工业生产。

自动化等离子清洗机的核心原理是通过电离气体产生高能活性粒子,对材料表面进行无接触式清洗、活化或改性,同时依托自动化模块实现 “上料 - 处理 - 下料” 全流程无人干预,适配规模化工业生产。其原理可拆解为 等离子体产生、表面作用机制、自动化协同控制 三大核心环节:

一、核心基础:等离子体的产生

一、核心基础:等离子体的产生

无论常压型还是真空型,自动化等离子清洗机的核心是将气体转化为 “等离子体”(物质第四态,由电子、离子、自由基、激发态分子组成),具体过程如下:

能量输入:设备通过高频高压电源(主流为 13.56MHz 射频电源、2.45GHz 微波电源,或 40kHz 中频电源)向电极施加能量,形成强电场。例如射频电源可输出 100-3000W 可调功率,微波电源则能产生更高密度的等离子体。

气体电离:通入的工作气体(如氩气、氧气、氮气,或混合气体)在强电场作用下,被高速运动的电子撞击,分子键断裂并电离,形成包含高能粒子的等离子体。

惰性气体(如 Ar):主要产生物理作用,电离后形成的氩离子(Ar⁺)具有高动能,侧重物理轰击;

反应性气体(如 O₂、N₂):电离后产生活性自由基(如・O、・N),侧重化学反应;

等离子体输送:

常压型(大气射流):等离子体在气流推动下,从喷头高速喷射形成 “等离子射流”,直接作用于工件表面(无需密封腔体);

真空型:在密封腔体内抽真空(通常 1-100Pa),等离子体在腔体内均匀扩散,包裹工件表面(无死角处理)。

二、核心作用

等离子体中的高能粒子与材料表面发生协同作用,实现 “清洗 + 改性” 的核心目标,具体机制如下:

1. 物理轰击效应(清洁 + 微粗糙化)

等离子体中的高能离子(如 Ar⁺)以每秒数千米的速度撞击材料表面,如同 “微观喷砂”:

剥离表面污染物:将油污、灰尘、氧化层、脱模剂等物理吸附的杂质击碎并剥离,甚至能去除纳米级(0.1μm 以下)的微小颗粒;

形成微粗糙结构:在材料表面形成纳米级凹凸纹理(粗糙度 Ra 提升 30%-50%),增大表面积,为后续粘接、涂覆提供 “物理锚点”,增强附着力。

2. 化学反应效应(清洁 + 活化改性)

反应性气体电离产生的自由基(如・O、・OH、・N)与材料表面发生化学作用:

分解有机污染物:自由基与表面有机物(如油污、光刻胶残留)发生氧化反应,将其分解为 CO₂、H₂O 等挥发性气体,通过真空泵(真空型)或排气系统(常压型)排出,实现 “分子级清洁”;

引入极性基团:打破材料表面原有化学键(如塑料表面的 C-C 键),引入羟基(-OH)、羧基(-COOH)、氨基(-NH₂)等极性基团,使表面从 “疏水” 变为 “亲水”,表面能从 30mN/m 以下提升至 60mN/m 以上,显著改善后续涂胶、印刷、镀膜的相容性。

关键特点:无接触、低损伤

等离子体作用仅发生在材料表面 50-100nm 的浅表层,且处理温度可控制在≤60℃(低温等离子技术),不会损伤工件基体(如塑料变形、金属腐蚀、电子元件失效),尤其适合热敏、精密部件。

三、自动化协同:实现工业规模化生产的核心

三、自动化协同:实现工业规模化生产的核心

自动化等离子清洗机的关键优势的是将 “等离子体处理” 与 “自动化系统” 深度融合,避免人工干预带来的效率低、一致性差等问题,核心协同机制如下:

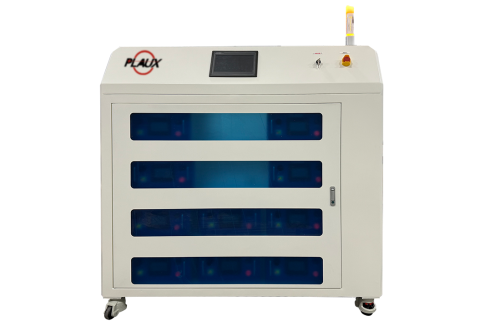

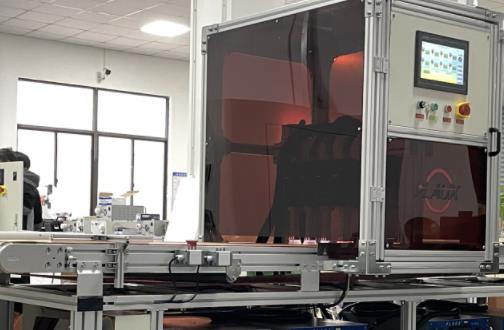

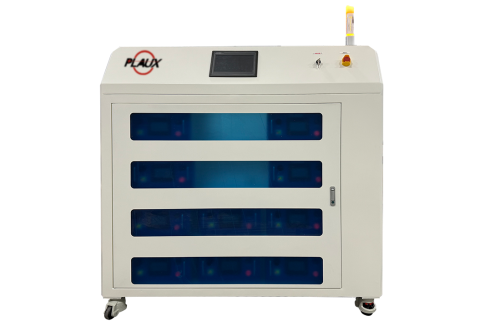

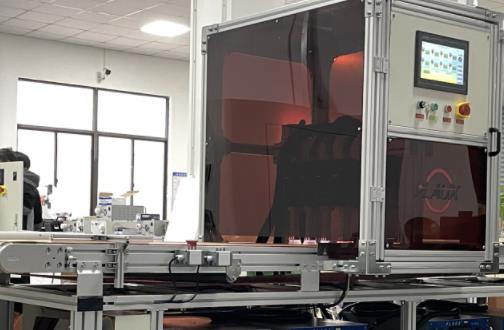

自动化控制模块(大脑):搭载 PLC(可编程逻辑控制器)+ 触摸屏 / 工业电脑,预设并存储多套工艺参数(如功率、气体流量、处理时间、传送速度),支持参数精准调节(如气体流量精度 ±1% FS、处理时间精度 ±0.1 秒)。

批量生产时,可直接调用预设配方,无需重复调试;

高端机型支持与产线 MES 系统对接,实时上传工艺数据(如处理批次、参数曲线),实现质量追溯;

具备故障自诊断功能:若出现气体泄漏、真空度不达标、等离子体不稳定等问题,系统自动停机并报警,避免不合格产品产生。

自动化传输模块(手脚):适配生产线连续作业,核心是实现工件与等离子体的精准相对运动:

在线式(常压型):采用传送带(速度 0.5-5m/min 可调)输送工件,搭配多喷头阵列(如宽幅 200-300mm),工件通过时即可完成连续处理(如汽车内饰板、PCB 板);

真空型(批量处理):配备自动上下料机构(如机械臂、托盘输送线),自动将工件送入真空腔、关闭腔体、抽真空、启动等离子处理,完成后自动破真空、出料,全程无需人工搬运;

特殊结构适配:针对复杂曲面(如汽车灯罩)或深孔工件,搭配旋转喷头、多角度喷嘴,或机械臂带动工件运动,确保等离子体均匀覆盖无死角。

四、总结:原理核心与技术优势

四、总结:原理核心与技术优势

自动化等离子清洗机的本质是 “等离子体的物理化学作用” 与 “工业自动化技术” 的结合:

基础原理:通过能量激发气体产生等离子体,以 “物理轰击 + 化学反应” 实现表面清洁与改性;

自动化价值:通过控制、传输、监测模块的协同,解决了传统等离子设备 “人工操作效率低、参数波动大、无法规模化” 的痛点,实现 “高效、稳定、可追溯” 的工业生产。

其核心优势也源于此:既保留了等离子清洗 “环保(无化学药剂)、精密(纳米级清洁)、广谱(适配金属 / 塑料 / 玻璃等多材质)” 的特点,又通过自动化适配了现代工业的规模化、智能化需求,成为电子、汽车、医疗等领域的关键工艺设备。

亲,如果您对等离子体表面处理机有需求或者想了解更多详细信息,欢迎点击普乐斯的在线客服进行咨询,或者直接拨打全国统一服务热线400-816-9009,普乐斯恭候您的来电!

无论常压型还是真空型,自动化等离子清洗机的核心是将气体转化为 “等离子体”(物质第四态,由电子、离子、自由基、激发态分子组成),具体过程如下:

能量输入:设备通过高频高压电源(主流为 13.56MHz 射频电源、2.45GHz 微波电源,或 40kHz 中频电源)向电极施加能量,形成强电场。例如射频电源可输出 100-3000W 可调功率,微波电源则能产生更高密度的等离子体。

气体电离:通入的工作气体(如氩气、氧气、氮气,或混合气体)在强电场作用下,被高速运动的电子撞击,分子键断裂并电离,形成包含高能粒子的等离子体。

惰性气体(如 Ar):主要产生物理作用,电离后形成的氩离子(Ar⁺)具有高动能,侧重物理轰击;

反应性气体(如 O₂、N₂):电离后产生活性自由基(如・O、・N),侧重化学反应;

等离子体输送:

常压型(大气射流):等离子体在气流推动下,从喷头高速喷射形成 “等离子射流”,直接作用于工件表面(无需密封腔体);

真空型:在密封腔体内抽真空(通常 1-100Pa),等离子体在腔体内均匀扩散,包裹工件表面(无死角处理)。

二、核心作用

等离子体中的高能粒子与材料表面发生协同作用,实现 “清洗 + 改性” 的核心目标,具体机制如下:

1. 物理轰击效应(清洁 + 微粗糙化)

等离子体中的高能离子(如 Ar⁺)以每秒数千米的速度撞击材料表面,如同 “微观喷砂”:

剥离表面污染物:将油污、灰尘、氧化层、脱模剂等物理吸附的杂质击碎并剥离,甚至能去除纳米级(0.1μm 以下)的微小颗粒;

形成微粗糙结构:在材料表面形成纳米级凹凸纹理(粗糙度 Ra 提升 30%-50%),增大表面积,为后续粘接、涂覆提供 “物理锚点”,增强附着力。

2. 化学反应效应(清洁 + 活化改性)

反应性气体电离产生的自由基(如・O、・OH、・N)与材料表面发生化学作用:

分解有机污染物:自由基与表面有机物(如油污、光刻胶残留)发生氧化反应,将其分解为 CO₂、H₂O 等挥发性气体,通过真空泵(真空型)或排气系统(常压型)排出,实现 “分子级清洁”;

引入极性基团:打破材料表面原有化学键(如塑料表面的 C-C 键),引入羟基(-OH)、羧基(-COOH)、氨基(-NH₂)等极性基团,使表面从 “疏水” 变为 “亲水”,表面能从 30mN/m 以下提升至 60mN/m 以上,显著改善后续涂胶、印刷、镀膜的相容性。

关键特点:无接触、低损伤

等离子体作用仅发生在材料表面 50-100nm 的浅表层,且处理温度可控制在≤60℃(低温等离子技术),不会损伤工件基体(如塑料变形、金属腐蚀、电子元件失效),尤其适合热敏、精密部件。

自动化等离子清洗机的关键优势的是将 “等离子体处理” 与 “自动化系统” 深度融合,避免人工干预带来的效率低、一致性差等问题,核心协同机制如下:

自动化控制模块(大脑):搭载 PLC(可编程逻辑控制器)+ 触摸屏 / 工业电脑,预设并存储多套工艺参数(如功率、气体流量、处理时间、传送速度),支持参数精准调节(如气体流量精度 ±1% FS、处理时间精度 ±0.1 秒)。

批量生产时,可直接调用预设配方,无需重复调试;

高端机型支持与产线 MES 系统对接,实时上传工艺数据(如处理批次、参数曲线),实现质量追溯;

具备故障自诊断功能:若出现气体泄漏、真空度不达标、等离子体不稳定等问题,系统自动停机并报警,避免不合格产品产生。

自动化传输模块(手脚):适配生产线连续作业,核心是实现工件与等离子体的精准相对运动:

在线式(常压型):采用传送带(速度 0.5-5m/min 可调)输送工件,搭配多喷头阵列(如宽幅 200-300mm),工件通过时即可完成连续处理(如汽车内饰板、PCB 板);

真空型(批量处理):配备自动上下料机构(如机械臂、托盘输送线),自动将工件送入真空腔、关闭腔体、抽真空、启动等离子处理,完成后自动破真空、出料,全程无需人工搬运;

特殊结构适配:针对复杂曲面(如汽车灯罩)或深孔工件,搭配旋转喷头、多角度喷嘴,或机械臂带动工件运动,确保等离子体均匀覆盖无死角。

自动化等离子清洗机的本质是 “等离子体的物理化学作用” 与 “工业自动化技术” 的结合:

基础原理:通过能量激发气体产生等离子体,以 “物理轰击 + 化学反应” 实现表面清洁与改性;

自动化价值:通过控制、传输、监测模块的协同,解决了传统等离子设备 “人工操作效率低、参数波动大、无法规模化” 的痛点,实现 “高效、稳定、可追溯” 的工业生产。

其核心优势也源于此:既保留了等离子清洗 “环保(无化学药剂)、精密(纳米级清洁)、广谱(适配金属 / 塑料 / 玻璃等多材质)” 的特点,又通过自动化适配了现代工业的规模化、智能化需求,成为电子、汽车、医疗等领域的关键工艺设备。

亲,如果您对等离子体表面处理机有需求或者想了解更多详细信息,欢迎点击普乐斯的在线客服进行咨询,或者直接拨打全国统一服务热线400-816-9009,普乐斯恭候您的来电!

下一篇:宽幅等离子表面处理机介绍 上一篇:流水线式等离子清洗机(2)

苏公网安备 32058302002178号

苏公网安备 32058302002178号